汽车零部件的量产对品质和稳定性的要求极高,通常要求Cpk>1.67。特别是车载锂电池中,飞溅的混入,可能导致起火事故。UW独有的复合激光焊接技术,实现几乎无飞溅的激光焊接,进一步减少焊接缺陷,满足客户严格的质量要求。

最新的资料显示,以中国为首的新能源汽车,销售量已经超过850万台,这样的普及率已经远远超过了日本车企的预期,甚至有些车企把新能源电动车的计划再提前了5年。

普及率的急速扩大,有环境问题和新能源补贴的因素。同时,作为新能源汽车的成本大头,锂电池价格的快速下降,不可燃电池材料的普及和高品质激光技术的普及均是推动新能源汽车普及率的重要因素。联赢激光是国内较早从事研发、生产动力电池激光焊接设备的厂商之一,目前几乎向全球所有头部锂电池制造商提供高质量的激光焊接设备及自动化解决方案。

01

激光焊接的必然性

全面保证车载电池安全,无焊接缺陷的极高品质、高稳定性的生产必不可少。全世界范围的新能源汽车普及潮流中,成本竞争越来越激烈,不光是设备的成本,通过激光技术进一步减少电池本身的部件数量,也是竞争力的关键。激光焊接通过消减部件和简化制造方法,能彻底消减电池生产成本,进一步提高锂电池产品的竞争力。

02

车载用部件品质Cpk

Cpk是表示工程能力的数值,对于高品质、大批量生产的车企来说,是非常重要的指标。与不良率的关系中,3σ管理的不良率0.27%为Cpk=1,6σ管理为Cpk=2,车企一般要求Cpk≥1.67,换算成不良率的话,是0.000057%以下的极其严格的品质和稳定性。

03

高品质激光焊接

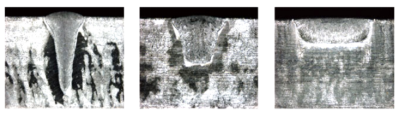

为了满足电池的高质量、高接合强度和低接合电阻,原理上能够避免制造缺陷的技术是必不可少的。深熔焊保证有效的焊接熔深,热传导焊的预热作用,能够维持匙孔的开口状态,保证顺畅排出内部气体,而不产生焊接飞溅。与此同时,也能让熔池缓慢冷却,在气体排出之前,液态金属不凝固,防止内部气孔的产生。

随着激光技术的进步,运用这个基本原理的双纤芯方式、多光束方式、摆动焊接方式等正在快速的普及。特别是迄今为止传统激光器难以焊接的铜-铝等异种金属焊接,可以通过这种激光实现高品质焊接。

目前,联赢激光在轻型手持式摆动焊接头方面也取得了很好的进展,如上图所示,即使需要焊接的工件有0.3mm的间隙,也能实现稳定的焊接。

Wobble和摆动焊接的方式,根据实际的用途和目的,可以调整相关参数,实现各种熔池形状的焊接,减少氧化,进而获得非常好的焊接质量。联赢激光通过改良摆动方式,在铝材和不锈钢产品的焊接,即使间隙0.5mm也可以实现稳定、简单的焊接,容器的密封性也很好。对于小批量生产,手持式焊接方法是非常好的方式。

复合焊接方式

复合焊激光器通常被认为是简单的2种激光器的组合,但是激光器变成两种,意味着控制因子的成倍增加,而且还需要考虑复合激光焊接头带来的调节变化因子。所以,为了得到最优的激光焊接条件,有时候需要资深的复合焊接工艺工程师的知识、技术和经验。

但是,控制因素越多,以前不能解决的焊接问题现在被解决的概率越大。在UW,根据多年的复合焊接应用经验,复合焊接成套系统的制作已经非常成熟,能够非常快速的找到最优的焊接条件,包括UW的焊接工艺工程师团队已经积累了非常丰富的经验和技术成果,能够很好的解决复杂的复合焊接工艺问题。

04

车载用电池的主要焊接部件

车载用电池一般有方壳电池、圆柱电池、软包电池3种,铝和铜是其主要构成的金属材料,UW为所有类型的电池提供激光设备及解决方案。

封口焊接

作为车载电池最难也要求最严格的的部件,主要解决如下几个问题。

① 无内部飞溅

② 无内部气孔

③ 接合部分牢固的焊接

联赢使用半导体激光器复合光纤激光器的方法,解决上述全部问题。

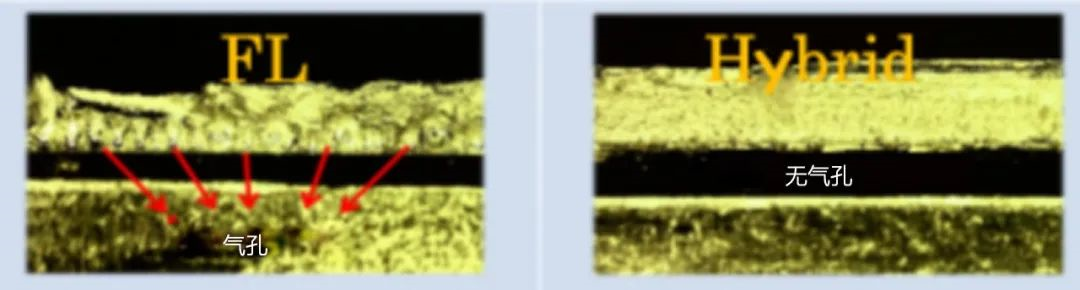

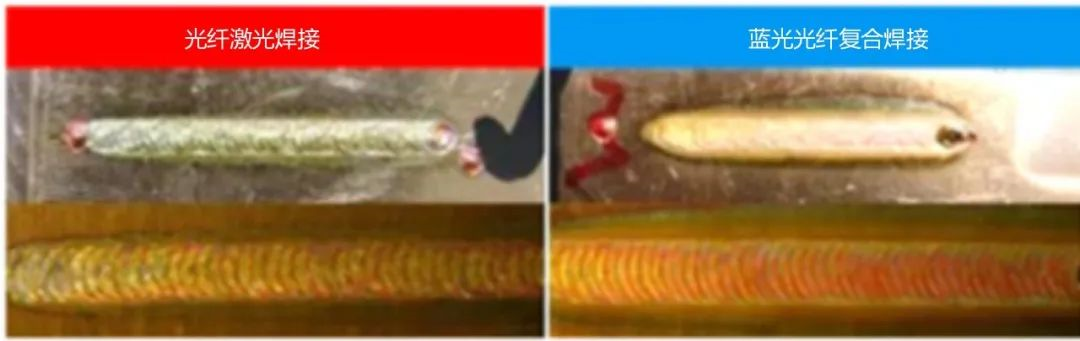

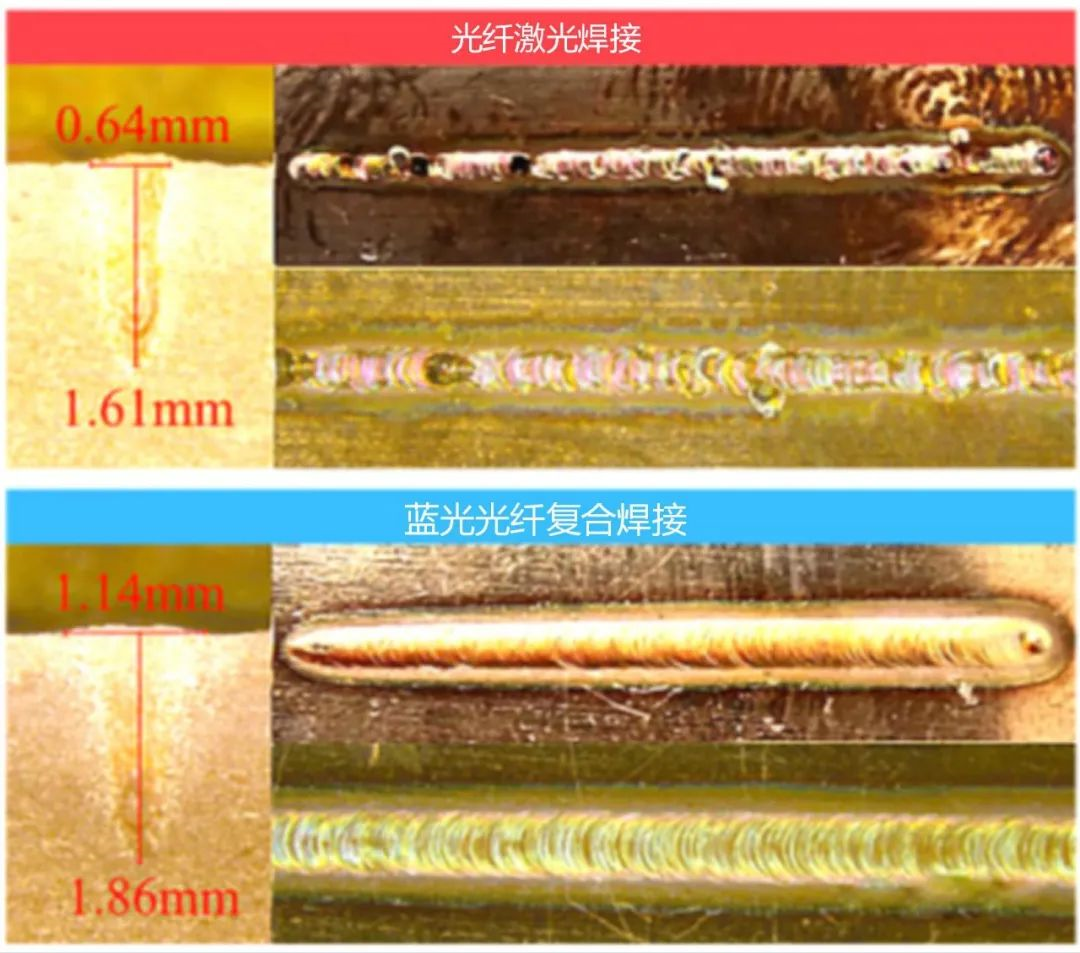

(单光纤和复合焊的封口焊接比较)

特别是封口部分,通常的激光焊接很难覆盖由于接合偏差导致的间隙和台阶。UW的复合焊接方法封口位置焊接强度很高,几乎没有接合不良的情况,为降低电池制造商的产品不良导致的成本增加做出了巨大的贡献。

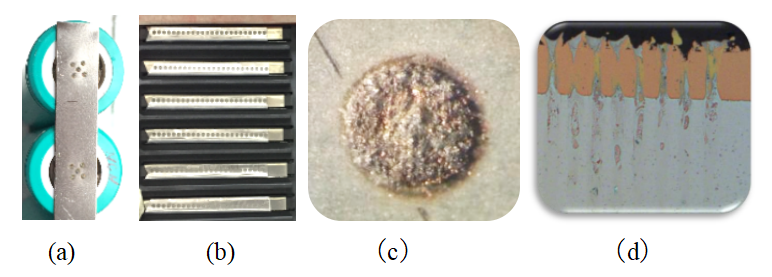

极饵焊接

UW通过特有的纳秒激光器,在电脑用的圆柱电池(a)和软包电池的极饵(b)焊接中,实现了类似电阻焊形状的接合(c),实现了不产生内部飞溅的、漩涡状的激光微焊接方法,为不燃烧的电池批量化生产做出了贡献。

与电阻焊相比,不良率极低,强化品质的同时,有效降低电池制造商的成本。

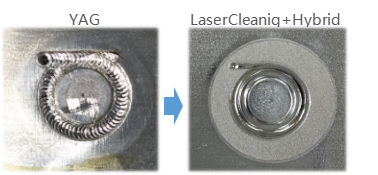

密封钉焊接

电池注液完成后需要马上激光焊接密封,但是注液残留在焊接区域,会造成焊接不良的问题。同样使用相同的纳秒激光器,预先对注液口周围进行激光清洗,然后马上进行复合激光焊接,能够得到鳞状的焊缝和平整光滑的外观。另外,铝的导热率很高,如果熔融铝内部有微小气孔的话,气体溢出后会很快凝固,不会形成这样的类似镜面外观。

UW的复合焊接方法,实现了无气孔焊接。另外,在密封钉焊接中,UW通过焊接条件优化的方式,不断的朝Cpk≥1.67的方向努力。

密封钉激光焊接比较

极柱、BUS BAR等异种材料焊接

如果可以实现异种金属的高强度焊接,就不需要昂贵的复合金属,对降低电池的成本很有效。铜和铝的化合物很脆,铜和铝的接合区域容易产生裂纹,所以,可以通过搅拌化合物,使其分散的方式来得到更高强度的焊接。

软连接(超声波焊+复合焊)

用超声波将8~10μm厚的几十层铜箔/铝箔接合后,在焊接到厚的电极上,从背面用激光复合焊接,可以实现无飞溅,高强度,低电阻的部件连接。

这种方法补偿了仅靠超声波焊接可能会出现的连接区域剥离的问题,在纯超声波焊接中,接头的磨损可能会导致连接区域出现剥离的现象。通过复合激光焊接的辅助,可以实现无剥离的高品质焊接要求。

超音波+Hybrid集電体溶接(裏面)

另外,如果用纯超声波焊接厚铜板的话,焊接头负荷很大,磨损很严重。

超声波加激光复合焊的方式,超声波的主要作用是将厚板和箔连接在一起,消除间隙。因此,不需要加很大的压力来实现熔融铜材的焊接,超声波焊接头的使用寿命将大大延长,运行成本也就大大消减了。

UW不是与各类硬件敌对,而是找到优点,结合优点,再共同利用的思想。这也是UW名字的由来UNITED WINNER(联合共赢)的基本思想。

05

QCQ(Quick、低Cost、高Quality)

UW强大的产品竞争力和丰富的技术积累,能为客户提供合理、快速的服务。UW开发了激光复合焊等原理上不产生不良的激光焊接方法,推出包含量产实际激光条件和工艺诀窍的多种锂电池激光设备。并且在焊接实验室设置了几十个工位,满足客户各类样品制作、验证工作,甚至保密的实际产品焊接验证。

通过这些,电池制造商能将重要的资源投入到电池产品的本身竞争力上,有的电池制造商能够集中精力开发新的电池,进行结构改良或者材料改良开发,仅仅一年,就实现新电池的量产。

06

1KW蓝光激光器应用

蓝光激光器应用

锂电池软连接的焊接,很多公司是使用超声波和电阻焊,这些焊接为了确保加压的部分,需要比较大的空间。蓝光激光器可以作为软连接焊接的另一个方法,而且蓝光激光焊接不需要加压空间和电极,可能能够实现电池容量的增大和部件数量的减少,有助于突破电池尺寸的小型化壁垒。

蓝光复合摆动焊接

电极部分用摆动焊接是一个很好的焊接方法。通过在摆动焊接头上增加蓝光激光,可以获得表面粗糙度更小,无气孔,几乎没有飞溅的高品质焊接。

蓝光摆动复合焊接

3+1蓝光光纤复合焊

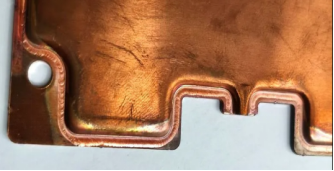

UW独有的蓝光光纤复合焊接技术,最终实现了大型铜板的高品质密封焊接。

3+1蓝光光纤复合焊

蓝光光纤复合焊能够实现高速高质量的铜板深熔焊。

07

EV电机端子焊接

目前实现完全没有气孔的铜端子激光焊接比较困难,由于在通电测试中偶尔发生的空洞爆炸造成的不良损失,从安全和成本方面的考虑,很多制造商还是不得不选择需要维护的TIG焊接方式。UW利用3+1蓝光光纤复合焊接设备,实现了完全无空洞的高速焊接,单PIN焊接时间<0.2s。

08

今后的发展

由于光纤激光器的迅速普及,生产锂电池用的激光器成本不断下降,另外,随着EV的成本降低和性能的提升,未来EV也可以像普通的燃油车一样,届时,锂电池的循环利用产业也会大幅增长。

进一步提高锂电池的密度和容量是未来发展趋势,UW对车企和电池制造商提出了通过激光技术来实现高密度、高容量、高稳定性、低成本的锂电池生产的建议,以及继续开发合理、高质量的激光设备及新工艺方法,希望能尽绵薄之力为世界的CO2消减做贡献。

作者:千國達郎、牛增强

资料来源:UW-JAPAN(株)&UW LASER(深圳市联赢激光股份有限公司)