纯电动汽车和氢燃料电池汽车一直是业界讨论最多的两大新能源车技术路线。2021年,“双碳”目标下,“氢”风拂面!全球氢能产业加速兴起,国内各地“氢”城之恋大戏不断上演,利好政策频频出台、大型企业接连入局、燃料电池汽车示范城市群项目等加速氢燃料电池汽车上路。在加快产业化进程中,联赢激光致力于以装备制造为推动国内燃料电池行业进一步发展助力。

氢燃料电池是一种对环境无污染、运行安静无噪声的高效率电池,其基本原理是电解水的逆反应,把氢和氧分别供给阳极和阴极,氢通过阳极向外扩散和电解质发生反应后,放出电子通过外部的负载到达阴极,因此,装备氢燃料电池的汽车具备能源来源广、转换效率高、燃料加注快、续驶里程长、零排放等技术优势。

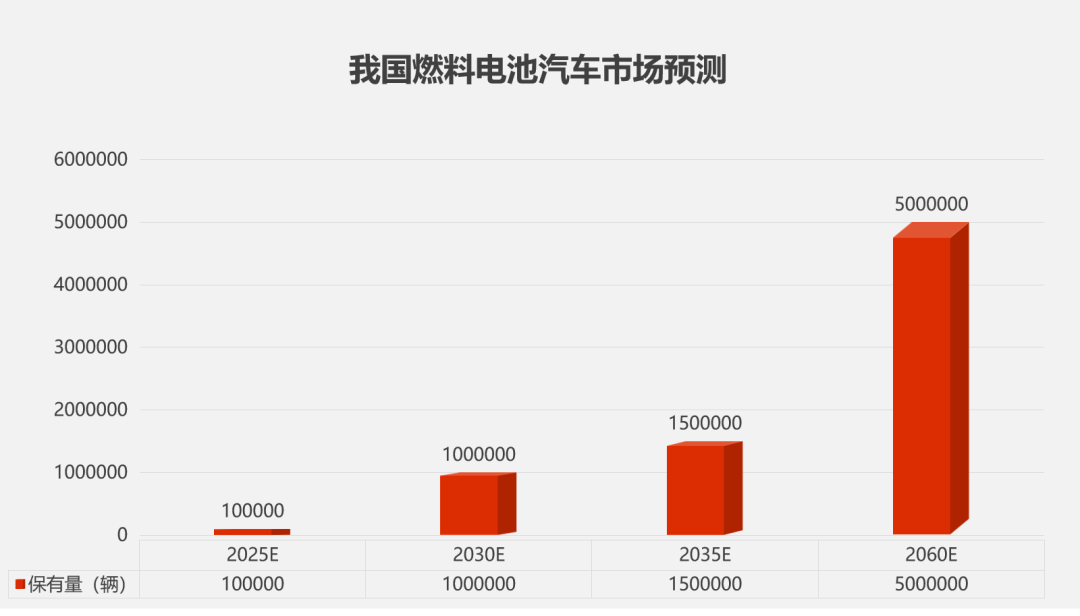

(数据来源:香橙会研究所)

氢燃料电池环卫车、物流车、翼展车……货运、高寒、重载、长距离的应用方向是行业实践探索和国家政策引导的共同发力点。

截至目前,首批燃料电池汽车“3+2”城市群名单全部发布,行业进入到落地实施阶段。根据目前披露的数据,未来四年,五大城市群车辆推广目标为33010辆。

(数据来源:香橙会研究所)

另外,行业媒体统计,2021年,国内新增氢能与燃料电池企业注册数量超过2000家,达到十年新高,同比2020年增长近70%,增幅水平也达到历年的顶点。

完善“氢”装矩阵

联赢激光基于自身在锂电产线丰富和成熟的智能制造经验,早在2015年就已经入局燃料电池装备阵营,实现了在双极板、膜电极、电堆等覆盖氢能及燃料电池智能制造关键环节的多方位布局。

目前,联赢激光能为氢电行业客户提供裁切、清洗、封装、贴合、焊接、点胶密封、气密性检测等单机设备,也能为膜电极、双极板、电堆客户提供系列非标自动化生产解决方案。

2021年

1、升级优化双极板焊接机、电堆自动绑扎焊接机等设备的效率和精度,满足客户新工艺对装备更高的要求;

2、加大对检测/测试装备的开发力度,例如气密性设备,帮助提升客户产品良率和性能;

3、加强产线前后段工艺技术的攻关,提升定制设计能力,进而强化“氢”装柔性化智造、模块化设计能力。

双极板产线扩充 突破前后段工艺

双极板又称集流板,是燃料电池重要部件之一。具有分隔燃料与氧化剂,阻止气体透过;收集、传导电流,电导率高;设计与加工的流道,将气体均匀分配到电极的反应层进行电极反应;排出热量,保持电池温场均匀;耐蚀;抗冲击和震动;厚度薄;重量轻;同时成本低,容易机械加工,适合批量制造等功能与性质。

2021年,UW氢燃料电池项目团队针对双极板的工艺特色进行技术深耕,顺利突破产线前段自动裁切、自动清洗,以及后段自动点胶密封、自动气密性检测等工艺,应对市场需求,重磅推出双极板密封圈点胶生产线、双极板贴合生产线及双极板焊接生产线自动化产线,有效解决燃料电池金属、石墨双极板密封工艺难的问题。

燃料电池

双极板密封圈点胶生产线

氢燃料电池极板的制造需要对阳极板进行点胶,然后再将阴极板与阳极板进行贴合,从而形成氢燃料电池中使用的极板组件产品。

联赢激光燃料电池双极板密封圈点胶生产线集成自动上下料、自动清胶排胶、自动翻面点胶(包括粘合胶的点胶和密封胶的点胶)、胶水固化、气密检测等功能于一体,点胶速度达到400mm/s,点胶精度CPK> 1.33。

值得一提的是,该产线可根据更换不同治具,柔性切换生产金属双极板和石墨双极板。

燃料电池

双极板贴合生产线

贴合,重点针对石墨双极板。

联赢激光燃料电池双极板贴合生产线配置自动上下料系统、智能供胶系统、视觉定位系统、精密贴合系统、保压固化系统、智能控胶系统、自动清胶排胶系统、气密性智能检测系统等多项功能,贴合重复定位精度≤±0.05mm,胶型检测精度±0.001mm,有效解决了燃料电池石墨极板阳极板与阴极板之间的贴合工作效率低且贴合质量一致性差等问题。

燃料电池

双极板焊接生产线

联赢激光重点针对氢能源汽车大量需求的金属双极板。

金属双极板焊接技术难度大,要考虑若干因素,比如密封性、牢固性、一致性、耐久性、平整度,不能欠焊、过焊,焊完以后板子不能变形。

联赢激光氢燃料电池双极板自动化焊接生产线配置公司自主研发自动焊接机、气密检测台等设备,焊接轨迹导入程序自动焊接,高速连续性焊接速度快,高可靠性工装夹紧设计,保证焊接一致性,焊接产品气密性好、焊缝小、强度高。同时,配置工业监控系统,对焊接过程实时监控,信息参数可追溯,生产效率高,产品质量好,合格率高,能够进行大批量的生产。

膜电极装备 实现“从0到1”突破

膜电极由质子膜、催化层、扩散层等构成,其中只有十几微米厚的质子交换膜被称为‘氢燃料电池芯片’。生产工序涉及前端聚酰亚胺PIfilm膜和质子PEMS膜材料激光切割,碳纸片材,真空贴合封装,激光成品切割和尺寸检测等工序。

联赢激光重点聚焦裁切和贴合封装领域,研发设计的膜电极激光裁切机和膜电极贴合封装设备,兼具自动化程度高、处理方便和生产效率高等优点。

膜电极

激光裁切机

切割速度快:搭配自主研发激光器,能量高、光束质量好、切割速度快、热影响区小;

切割精度高:采用精密滚珠丝杠和直线导轨作为传动元件,速度达 200-1200mm/s,重复定位精度±0.03mm;

稳定性强:控制系统多轴联动,智能加工记忆,支持断点,掉电功能。

操作方便:工业 PC 控制,满足产品点、直线轨迹切割, CAD 图档或示教方式输入,切割过程自动化,程序可修改,可设定操作与修改权限。

值得一提的是,联赢激光膜电极激光裁切机加工不用更换模具,这样无论对多复杂的产品都可以直接加工,尤其适用于高校或科研机构实验使用。

膜电极

贴合封装机

• 单机模块化设计,灵活、方便;

• 检测精度高、内存容量大;

• 柔性制造,兼容性强;

• 高精密点胶贴合系统。

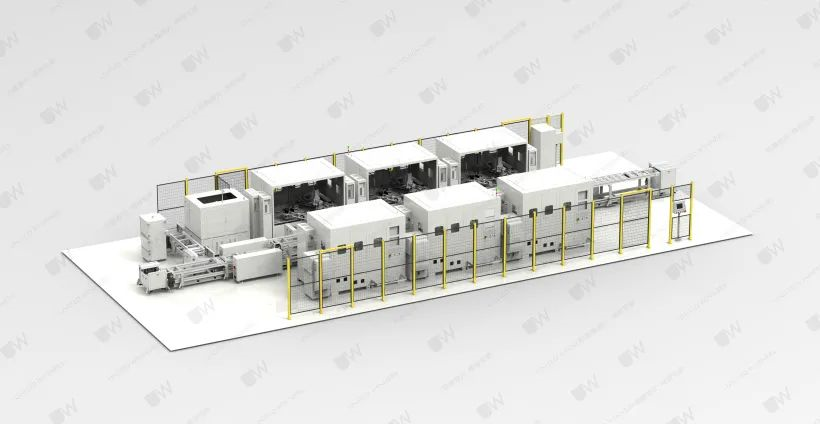

电堆产线智能化升级

联赢激光燃料电池电堆组装生产线及部分单机设备进一步提升自动化程度,该产线涵盖电堆组装压合设备、电堆自动绑带焊接设备、电堆气密性检测设备、电堆外围组装台、AGV 小车停放位等。

兼具零件处理、自动检测、自动堆叠、气密测试、自动压紧、数据采集等功能,生产质量数据自动上传分析处理,同时兼容多种产品型号共线混合生产,机型自动识别切换,具有极高功能性和稳定性,能为客户电堆产品的一致性、可靠性提供有力保证。

关键站

电堆气密性检测台

关键站

电堆自动绑扎焊接机

对于燃料电池企业而言,制造装备的升级在提升效率和产品良率方面起到至关重要的作用,特别量产阶段,这种作用尤为明显。联赢激光 2005年成立以来,在新能源电池领域积累丰富和成熟的智能制造经验,且在江苏、惠州、四川等地建立生产制造基地,可以根据市场需求,及时助力全国氢城示范。