动力电池是指用于新能源车,为其提供动力来源的可充电蓄电池系统。双碳目标下,新能源汽车的发展进一步加速,成为汽车产业新的增长点。新能源汽车改变了传统汽车的供应体系,其核心技术包括3种:电机、电池和电控系统。近年来,在政策、市场等多项因素的驱动下,新能源汽车动力电池产业发展提速,特别是2020年疫情过后,在新能源汽车市场复苏的带动下,中国动力电池行业“牛转乾坤”。

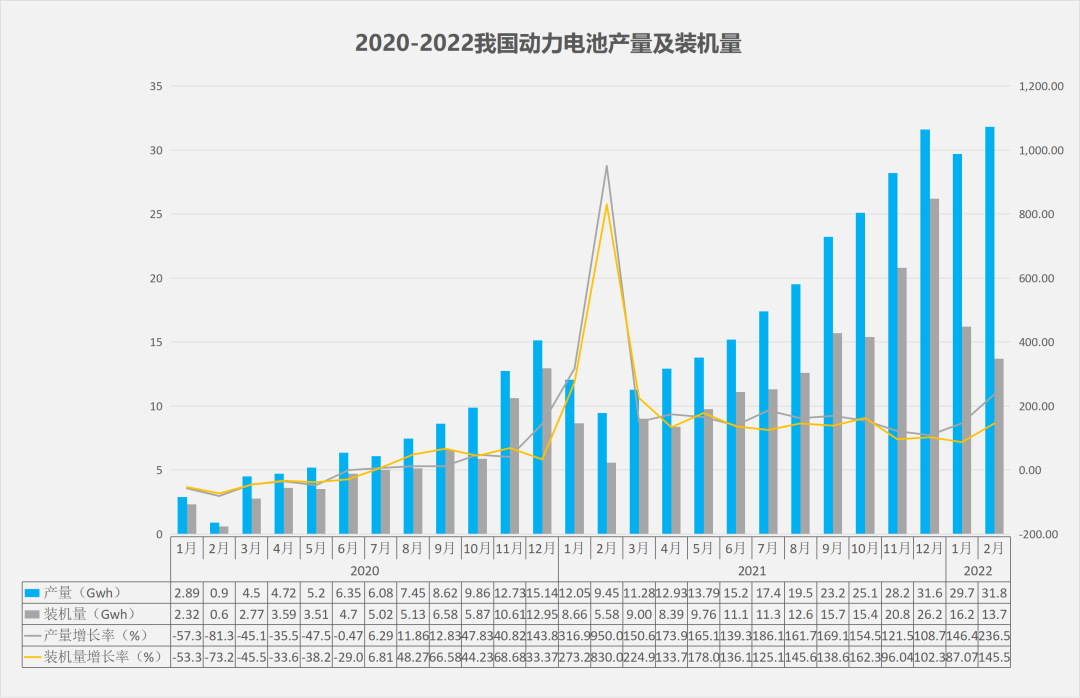

数据来源:中国汽车动力电池产业创新联盟

动力电池产线标配

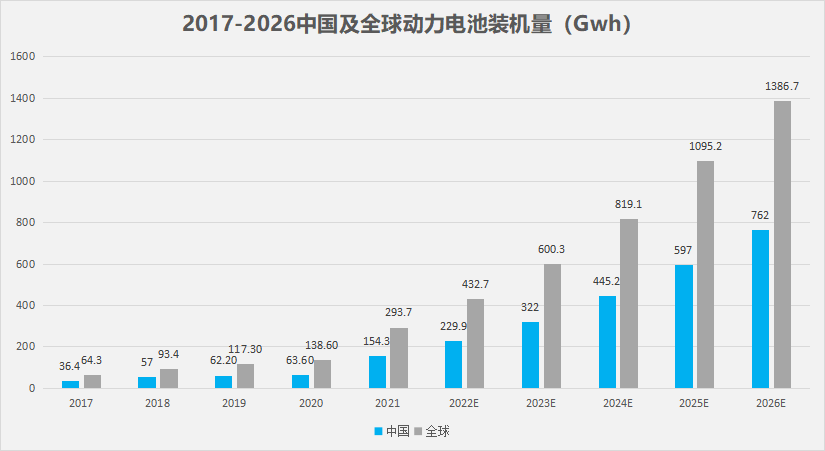

我国是最大的动力电池市场,主要表现在我国拥有最大的新能源汽车消费市场、最完整的动力电池产业链、最完善的政策支持体系和一批具有国际竞争力的优秀企业,这使我国完整的产业链可以组团走出海外。据中国汽车动力电池产业创新联盟统计,2017年至2021年间,中国动力电池装机量以43.5%的复合年增长率增长,2021年达到154.5GWh。随着新能源车渗透率快速增长,产业链的健康发展以及疫情的有效控制,预计我国动力电池装机量2026年将达到762.0GWh。

数据来源:中国汽车动力电池产业创新联盟

动力电池制造过程工艺复杂,在智能制造节能高效以及动力电池安全性能持续提升需求下,具有能力密度高、自动化能力高、灵活性强等优势的激光焊接成为动力电池产线标配,被广泛应用到动力电池极耳、电芯壳体、密封钉、软连接、汇流排、防爆阀、电池模组及PACK等焊接,大幅提升了动力电池的安全性与使用寿命。

2021年,联赢激光官微曾推出过一篇《科普:揭秘动力电池激光焊接》的文章,对动力电池激光焊接应用进行了较为全面的剖析,本期,UW重点讲一下动力电池密封钉焊接。

密封钉焊接难点

将电芯封装进电池壳体之后,一般会在壳体上留一个注液孔,用于电解液的注入,在注入电解液之后,塞上胶塞,搬运至密封钉焊接工位进行最后的壳体密封。因此,密封钉焊接是实现电池内部与外界环境完全隔离的重要工序。

据了解,目前动力电池在注液后主要有钢珠封口点胶固化与密封片激光焊接两种密封方式,钢珠密封工艺的钢珠与注液口配合精度不够,存在碎屑进入电池的风险,点胶量与点胶形貌难一致,导致电池外观一致性差异。因此,先进的电池厂商大多采用密封钉激光焊。

动力电池在注液和搬运的过程中,电解液会残留于盖板容纳槽内,长时间静置后形成晶体,密封钉焊接时会出现夹杂或爆点,焊接缺陷造成动力电池报废。因此,选择稳定、高效、良品率高的密封钉焊接机尤为重要。

优率王者 成品致胜

联赢激光密封钉焊接机

联赢激光密封钉焊接机包含电池注液孔定位、注液孔清洗、密封钉预焊、密封钉满焊、焊后相机检测、密封钉上料等一系列全自动化流程。配备自主研发激光器的能量负反馈功能,控制精度更高,电解液兼容性更强,焊接最终优率 ≥99.8%,是现行业最高激光焊接优率。与此同时,经过大量实际案例测评,配备UW-复合激光器,能实现行业最高效率。

生产效率高,良品率更高

采用公司自主研发激光器及控制系统,焊接最终优率 ≥99.8%;

焊后检测采用3D相机,有效检测出焊接不良如针孔、爆点、断焊、台阶等,且无漏杀,过杀率≤1%;

全自动作业,智慧高效生产

实现来料扫码记录、全自动上下料、全自动电池夹紧并基准定位,自动激光清洗,自动找位并自动装配密封钉、CCD选好焊缝及焊前检测、自动激光焊接并除尘、自动识别不良并剔除,作业效率高,成品好。

焊缝美观,熔深稳定,焊接过程无明显飞溅。

联赢激光从激光焊接、智能制造出发,拥有多项动力电池焊接相关技术储备,在方壳动力电池、软包电池、圆柱动力电池、刀片电池等领域均有很深的技术积累,新能源装备事业部、新能源汽车事业部专门针对动力电池行业研发生产相应的装备设备及智能制造解决方案,并进行产业化市场化推广。

为适应新能源市场的爆发式增长以及更加贴近客户,联赢激光以深圳总部为中心,建设江苏溧阳华东基地、惠州仲恺华南基地、四川宜宾西南基地,着力打造“一个中心,三个基地”国内空间布局,为客户提供“当地化”研发、生产、销售和服务。此外,不断加速国际化进程,积极布局海外市场。致力于成为全球领先的激光焊接设备与智能制造解决方案主流供应商!