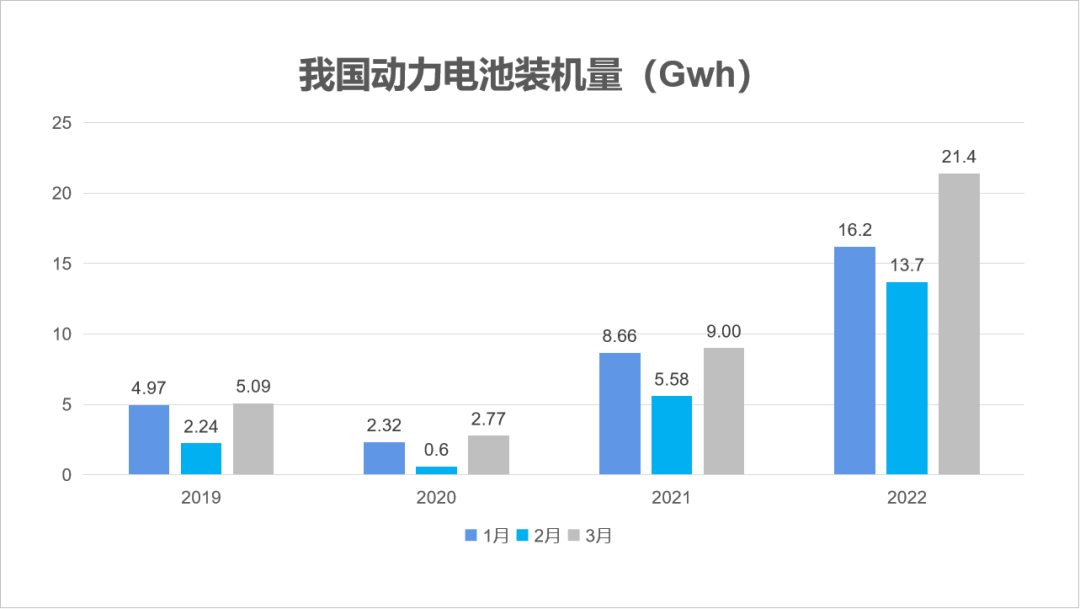

大幅度提升能量密度和有效兼顾高标准安全可靠性是动力电池技术创新的主要方向,尤其是在全球三大主要市场的电动化率全面加速,渗透化率不断升高,新能源汽车走进千家万户的背景下,动力电池提质增效更为迫切。

数据来源:中汽协

化繁为简 优势明显

无模组技术( CTP 技术)全称为 Cell To Pack ,是减少或去除电池“电芯 - 模组 - 整包”的三级 Pack 结构的技术,即电芯直接集成为电池包。通过省略模组,减少零部件使用,从而达到优化空间利用率,同时减轻电池包总重量,达到提升电池能量密度的效果。整个制造工艺简单,制作周期更短。

近两年,在头部动力电池企业的大力推动下,被成熟应用在多款爆款新能源乘用车上。中国电池企业也从引领全球CTP技术开发,走向CTP技术全球输出。

CTP 技术的优势

1、轻量化:电池包零部件数量减少40%,利用率提高15%-20%;

2、能量密度高:从质量比和体积两个维度提升能量密度,电池包能量密度提升10%-15%;

3、成本低:控制成本、简化制造和组装过程,生产效率提升50%,降低不良率。

结构更简 要求更高

电池性能遵循木桶原理,最差的那个直接决定整体表现。CTP电池可看做是多个小电池组成一个大电池,所有小电池共用一个封装,单个电芯发生故障,会涉及到更换整个电池包,而不是之前只需更换某一个模组,这样维修成本会大幅增加。

另外,CTP技术由于是电芯直接集成为电池包,这对电池托盘提出了更高的防震、气密性以及轻量化等要求。尤其使用材料也从钢制→铝合金→镁铝合金/塑料及碳纤维复合材料等新材料方向不断演进。

因此,不管是良率的控制,还是大规模制造,都对CTP电池焊接提出了更高要求。

优率更高、效率更快、兼容更强

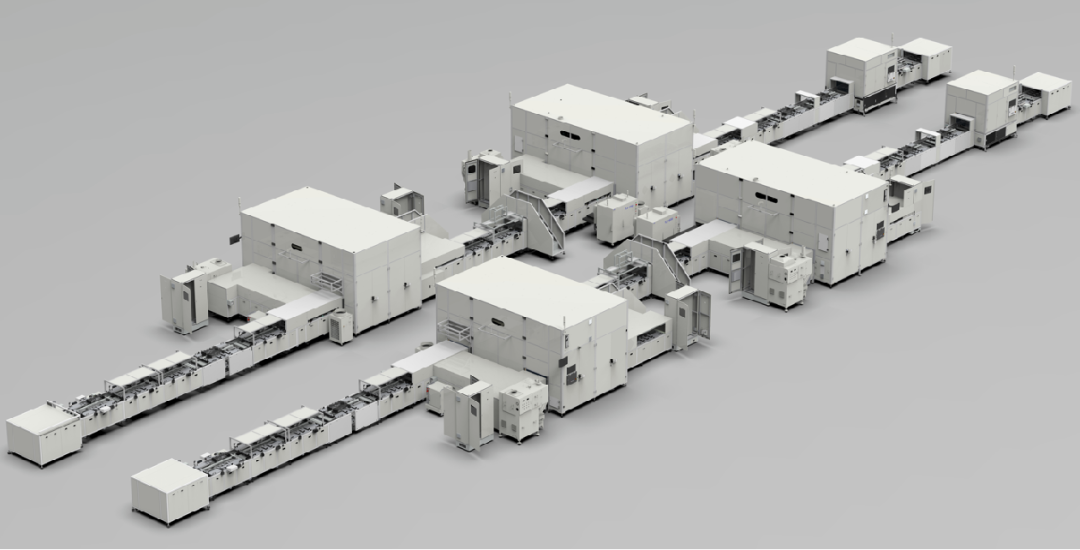

目前,CTP主流技术路线有电芯直接入PACK箱,彻底取消模组的方式;也有电芯组成大模组,大模组入PACK箱的方式。联赢激光顺应市场需求,既有无模组焊接方案,又有大模组焊接方案。

联赢激光CTP自动焊接线集成上料、扫码、焊前检测、Busbar焊接、焊后除尘、镍片焊接、下线、MES上传等动力电池装配核心工序,设备一次优率99.5%,最终合格率99.95%(含返修),目前处于行业领军水平。

UW CTP焊接线|高效、高质、高兼容

1、突破兼容限制

升级改版焊接夹具,整板固定结构优化,

压板可变距切换、单点焊接两种模式。

压板可变距切换:

搭配单双兼容托盘、单双兼容检测系统,

实现模组长短兼容、单双排模组兼容,

适应多工艺非固定节拍生产,

同种电芯模组不停线混产。

单点焊接(无需拆装夹具):

打破整板焊接电芯数不能太多的限制,

实现有多少焊多少!

2、一键换型

伺服顶升,保证顶升平稳快速,

铝巴与电芯极柱之间贴合度提升,

攻破电芯大小、极柱间距束缚,

实现真正意义上的一键换型!

3、柔性制造

整线机构模块化设计,

设计制造周期短、通用性好,

通过增减模块实现产能规划方案。

动力电池新工艺新技术正不断演变升级,电池企业对自动化产线的创新、性能、效率等也提出更高、更全面要求。联赢激光敏锐跟随市场方向,提前储备前瞻性技术,通过抓住动力电池工艺核心,整合多年实战经验,提高设备性能,在新能源动力电池领域实现了软包电池、方形电池、圆形电池从电芯到模组pack的整线交付。